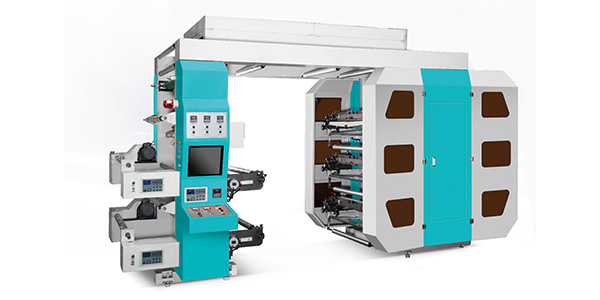

কিভাবে ভালভাবে ফ্লেক্সোগ্রাফিক প্রেস ব্যবহার করবেন

প্রথমত, শুরু করার আগে প্রস্তুত করুন

1. নিরাপত্তা সচেতনতা স্থাপন করুন এবং সুরক্ষা সুরক্ষার একটি ভাল কাজ করুন৷

সমস্ত ফ্লেক্সোগ্রাফিক অপারেটরদের নিরাপদে কাজ করার অভ্যাস গড়ে তুলতে হবে। একটি নিরাপদ অপারেটিং পরিবেশও জোর দেওয়া হয়।

ওয়ার্কশপে কাজ করার সময় আপনাকে স্লিপার পরতে দেওয়া হয় না। শার্টের হেম অবশ্যই উন্মুক্ত করা উচিত নয়, ওভারঅলের বোতামগুলি অবশ্যই বোতামযুক্ত করা উচিত এবং মুদ্রণযন্ত্রের চলমান অংশগুলির সাথে জড়িত হওয়া থেকে বিরত রাখার জন্য কাফগুলি বোতামযুক্ত করা উচিত। প্রিন্টিং প্রেসের যান্ত্রিক অপারেশন চলাকালীন কভারটি খোলা উচিত নয়। মেশিনের কাপড় মুছুন এবং সহজ সরঞ্জামগুলি একটি নির্দিষ্ট পাত্রে বা অবস্থানে রাখতে হবে। সম্ভাব্য বিপজ্জনক জিনিস এবং সম্পর্কিত সম্পর্কে সর্বদা খুব সচেতন থাকুনপরিস্থিতি সব সময়ে নিরাপত্তা অনুশীলন.

2. স্টার্ট-আপ প্রস্তুতি (সরঞ্জাম রক্ষণাবেক্ষণ সহ):

অন্যান্য মুদ্রণ পদ্ধতির সাথে তুলনা করে, ফ্লেক্সোগ্রাফিক প্রিন্টিংয়ের প্রধানত নিম্নলিখিত বৈশিষ্ট্য রয়েছে: সহজ সরঞ্জাম কাঠামো, সহজ অপারেশন এবং রক্ষণাবেক্ষণ। যন্ত্রপাতি কম জায়গা দখল করে, উদ্ভিদ ব্যবহারের হার বেশি। ব্যাপকভাবে ব্যবহৃত উপকরণ, বিভিন্ন উপকরণ শক্তিশালী অভিযোজনযোগ্যতা. প্লেট - তৈরির গতি, কম খরচে। উন্নত কাজের পরিবেশ, পরিবেশ দূষণ নেই। লাইন প্রক্রিয়াকরণ ক্ষমতা শক্তিশালী, সংক্ষিপ্ত উত্পাদন চক্র, উচ্চ দক্ষতা। মাঝারি এবং ছোট মুদ্রণের জন্য উপযুক্ত(50,000 ~ 100,000), নির্ভরযোগ্য পণ্যের গুণমান, দীর্ঘ মুদ্রণ লাইভ, স্থিতিশীল গুণমান, সামঞ্জস্যপূর্ণ স্বন।

ফ্লেক্সো প্রিন্টিং মেশিন অপারেশন সহজ এবং আয়ত্ত করা সহজ, কিন্তু ভাল মানের পণ্য প্রিন্ট করতে, কোন লিঙ্ক হালকাভাবে নেওয়া যাবে না। মেশিনটি শুরু করার আগে নিম্নলিখিত প্রস্তুতিগুলি করা উচিত:

① মেশিন শুরু করার আগে, বিদ্যুৎ সরবরাহের নির্দেশক অংশটি স্বাভাবিক কিনা তা পরীক্ষা করুন; বায়ুর উৎস 6MP এর উপরে পৌঁছায় কিনা; ঘূর্ণনে 40# তেল যোগ করুন, পারস্পরিক অংশগুলি; প্রিন্টিং রোলার, প্লেট সিলিন্ডার, রোলার, মিউচুয়াল গিয়ার লুব্রিকেশনের মধ্যে মুদ্রণ স্টেশন। (ছোট অ্যাডজাস্টিং গিয়ারে অতি-উচ্চ সান্দ্রতা গিয়ার তেল (গ্রীস) যোগ করুন, যাতে মেশিনটি অপারেশনের পরে অন্য গিয়ারে স্থানান্তরিত হতে পারে এবং রোলারের পৃষ্ঠকে প্রভাবিত না করে, প্লেট সিলিন্ডারউপযুক্ত); পাওয়ার অংশের তৈলাক্তকরণ নিয়মিতভাবে পরীক্ষা করা উচিত, এবং পাওয়ার সাইড বেভেল গিয়ার বিয়ারিংয়ের ক্লিয়ারেন্স একই সময়ে চেক করা এবং সামঞ্জস্য করা উচিত। ট্রিপলেটে জল স্রাব করুন (বিশেষত বায়ু উত্সে একটি এয়ার ফিল্টার যুক্ত করুন); স্টার্টআপের আগে এবং পরে, অস্বাভাবিক প্রতিটি অংশের অপারেশনে মনোযোগ দেওয়া উচিত।

(2) মুদ্রণ কর্মশালার আর্দ্রতা তুলনামূলকভাবে বড়। প্রতিটি শিফটের স্বাভাবিক তৈলাক্তকরণ ছাড়াও, মেশিনটি বন্ধ করার সময় সমস্ত অংশের (পেইন্ট ব্যতীত) পৃষ্ঠের উপর তেল (ব্রেকিং নাইফ সহ) দিয়ে প্রলেপ দেওয়া উচিত; চালু করার সময় কাপড় দিয়ে মুছে নিন।

(3) সরঞ্জাম রক্ষণাবেক্ষণ: প্রতি সপ্তাহান্তে কাজের দুই ঘন্টা আগে বিধিবদ্ধ সাপ্তাহিক গ্যারান্টি সময়। মেশিনের কর্মীদের অবশ্যই সরঞ্জামগুলির একটি বিস্তৃত পরিদর্শন, মেরামত (বা অংশগুলি প্রতিস্থাপন), তৈলাক্তকরণ, ডিবাগিং এবং মুছতে হবে। কর্মশালা পরিদর্শন এবং যোগ্য হওয়ার পরে, পরবর্তী সময়ে উত্পাদন শুরু করা যেতে পারে।

দুই, (উদ্ধৃত) সাবস্ট্রেট (কাগজ): (টেনশন, সংশোধন অংশ):

আনকোয়েলিং মেকানিজম মূলত নির্দিষ্ট গতি এবং উত্তেজনা অবস্থার অধীনে ওয়েবের আনরোলিং সম্পূর্ণ করা এবং সংশ্লিষ্ট স্থিতিশীল অবস্থা বজায় রাখা এবং ওয়েবের স্বয়ংক্রিয় বা ম্যানুয়াল সেলাই সম্পূর্ণ করা। আনকোয়েলিং মেকানিজম হল শক্তি ছাড়াই চালিত মেকানিজম। এটি মূলত প্রিন্টিং ইউনিটের পেপার ফিডের চাহিদা অনুযায়ী কাগজের সরবরাহকে সামঞ্জস্য করে (কাগজের ঘূর্ণন গতি ওয়েবে টানছে)। ওয়েবের ঘূর্ণন গতি ম্যাগনেটিক পাউডার দ্বারা নিয়ন্ত্রিত হয়ব্রেক এবং রিল।

প্রেসের ওয়েব টান, পৃষ্ঠের মসৃণতা এবং বেধের সমানতার জন্য কঠোর প্রয়োজনীয়তা রয়েছে। বিভিন্ন পণ্যের প্রয়োজনীয়তা অনুসারে, কাগজের শুভ্রতা এবং চকচকেতারও একটি পছন্দ রয়েছে।

ড্রাম সাবস্ট্রেট (কাগজ) আনস্পুল মাঝখানে ইনস্টল করা আবশ্যক, বাম এবং ডান বিচ্যুতি 5 মিমি অতিক্রম করা হবে না, (আনস্পুল লাইনে সীমাবদ্ধ করা যেতে পারে), অপারেশন সুবিধার জন্য. ওয়েব পেপার অর্ডার করার সময়, আপনাকে অবশ্যই পেপার রোলের মূল আকার এবং বাইরের ব্যাসের পরিসরে মনোযোগ দিতে হবে। যদি এটি সীমা অতিক্রম করে, এটি ইনস্টল এবং ব্যবহার করা যাবে না। যখন রিলটি দ্রুত জায়গায় উত্থাপিত হয়, তখন কাগজের রোলটি হাত দিয়ে ঘোরানো উচিত যাতে গিয়ারটি নিযুক্ত রয়েছে তা নিশ্চিত করতেসঠিকভাবে, এবং তারপরে অ্যান্টি-ড্রপ সাপোর্ট রডটি খুলুন (ধাক্কা দিন) কাগজ পাথ মেশিন প্রক্রিয়া দ্বারা অনুসরণ করা আবশ্যক, এবং কাগজ বেধ এবং মুদ্রণ শর্ত অনুযায়ী, পরীক্ষামূলক উত্তেজনা মান সেট আপ করুন। আনকোয়েলিং টেনশন (230g কাগজ, ∮1200mm, 20 ভোল্ট; 80g, ∮1200mm, 14 ভোল্ট); দ্বিতীয় টান সাধারণত 5 ~ 6 ভোল্ট হয়। প্রিন্টিং ইউনিটে প্রবেশ করার আগে মুদ্রণ উপাদানটি নিশ্চিত করার জন্য, তির্যক অবস্থান স্থিতিশীল, স্বয়ংক্রিয় সংশোধনের ফটোইলেক্ট্রিক হেডডিভাইসটি মুদ্রণ উপাদানের একটি নির্দিষ্ট প্রান্তের তির্যক অবস্থানের বিচ্যুতি পরীক্ষা করতে পারে এবং প্রিন্টিং প্লেটের প্যাটার্ন অবস্থান অনুসারে কাগজের তির্যক অবস্থান সামঞ্জস্য করতে পারে, যাতে উপাদান রোলের প্রান্তটি সর্বদা মুদ্রণ মেশিনের একটি ধ্রুবক অবস্থানে থাকে (ট্রান্সভার্স অবস্থান); (তথাকথিত ট্রান্সভার্স অ্যাডজাস্টমেন্ট হল মেশিন রোলারের অক্ষীয় অক্ষ বরাবর কাগজের অবস্থান সামঞ্জস্য করা; কখনও কখনও প্রিন্টিং প্লেট প্যাটার্ন একপাশে, অবশ্যইকাগজের পুরো রোলের অনুভূমিক অবস্থান সামঞ্জস্য করুন, সাধারণত একটি এককালীন ম্যানুয়াল সমন্বয়)। প্রিন্টিং উপাদান মুদ্রণ ইউনিটে প্রবেশ করার পরে, ট্রান্সভার্স অবস্থানের স্থায়িত্ব মেশিনের ইনস্টলেশন নির্ভুলতা এবং রোলারগুলির মধ্যে সমান্তরালতা দ্বারা নিশ্চিত করা হবে।

তিন, ইনস্টলেশন রোলার, প্লেট রোলার এবং মুদ্রণ:

প্রিন্টিং ইউনিট মেশিনের প্রধান অংশ, মুদ্রণের প্রধান প্রক্রিয়াটি সম্পূর্ণ করুন: কালি সরবরাহ, মুদ্রণ, শুকানো এবং আরও কিছু সহ।

① কার্টিজে:

কালি কার্টিজ পজিশনিং, ফার্স্ট হ্যান্ড সাপোর্ট, অপারেটিং সাইড পজিশনিং পিন সামঞ্জস্য করার পরে পাওয়ার সাইড হোল পজিশনিং, তারপর, চোখ, হাত ধাক্কা, কালি কার্টিজের নির্ভুলতা এবং স্থায়িত্ব পরীক্ষা করুন, এটি নিশ্চিত করতে যে এটি জাল রোলার এবং সিলিন্ডারের কাজকে প্রভাবিত করে না, যে কোনো সময় কালি যোগ করার জন্য মুদ্রণ, কালি প্রিন্টের বাইরের দিকে মনোযোগ দেওয়া উচিত।

② কালি সমতলকরণের ক্ষেত্রে সুইচ অফ, রোলারটি ইনস্টল করুন। মেশিনের অবস্থানে বেলন, প্রথমে স্লাইডিং ব্লকের বারবার সারিবদ্ধকরণে খাঁজ এবং খাঁজের ঘূর্ণন সামঞ্জস্য করুন (অনুভূমিক সমতল বা সমান্তরালে লম্ব); দ্বিতীয়ত, হাত সমর্থন, জাল রোলার মেশিন, অক্জিলিয়ারী সরঞ্জাম দিয়ে সজ্জিত; সামঞ্জস্যের দিকে মনোযোগ দিন, উল্লম্ব অনুভূমিক খাঁজের অবস্থানে রোলার বস, অবস্থান স্থাপন করুন এবং তারপরে হাত দিয়ে রোলারটি ঘোরান, এর যথার্থতা পরীক্ষা করুনঅবস্থান, প্রতিরক্ষামূলক স্তর অপসারণ; একই সময়ে, সমস্ত রোলার, প্লেট সিলিন্ডার, প্রিন্টিং রোলার গিয়ারের দিকে মনোযোগ দিন, রুক্ষ মেশিং অবস্থায়, তিনটি ঘোরানো হয় না। লোডিং এবং আনলোডিং পৃষ্ঠ এবং ধাতু পৃষ্ঠের সংঘর্ষে বিশেষ মনোযোগ দেওয়া উচিত, (বস্তুগত কারণে, বেলন সংঘর্ষের পৃষ্ঠ, স্থায়ী ক্ষতি করা সহজ)। ব্যবহারের প্রক্রিয়ার মধ্যে, মুদ্রণের নিশ্চিতকরণ অনুযায়ী রোলারের অবস্থান এবং সরঞ্জামগুণমান (পেশাদার কর্মীদের কঠোরভাবে নমুনা পরীক্ষা করা উচিত, 50 বার ম্যাগনিফাইং গ্লাস দিয়ে, প্লেটটি সঠিক কিনা তা নির্ধারণ করতে; নেটওয়ার্কের অবস্থা কী; রঙ এবং বিষয়বস্তু নমুনার সাথে সামঞ্জস্যপূর্ণ কিনা; পরিদর্শনের পরে এটি উত্পাদন করা যেতে পারে)। রঙের ক্রম বেলন অবস্থান নির্ধারণ করে, তাই এটি প্রায়ই পরিবর্তন করা উচিত, নিরাপত্তার দিকে মনোযোগ দিন।

(3) প্লেটের ব্যাস অনুযায়ী ফ্রেমের উভয় পাশে স্লাইডিং ব্লকের অবস্থান সামঞ্জস্য করুন, যাতে গর্তটি মূলত প্রিন্টিং রোলারের সাথে সমান হয়; তারপর হাত (তেল থাকতে পারে না) সংস্করণ সাহায্য করতে, পাতা রক্ষা; কার্টিজ সংস্করণের কার্টিজ শ্যাফ্ট সাধারণত ঢোকানোর সময় পিন সেটিং কী টিপে ঢোকানো যেতে পারে; সন্নিবেশের পরে, সিলিন্ডারটিকে পার্শ্বীয় বরাবর সরান যাতে দুটি পারস্পরিক পিনের অবস্থায় প্রবেশ করে। রুক্ষ চেক এবং অনুভূমিক রুক্ষ সমন্বয়মুদ্রণের অবস্থান, এবং এটি যুক্তিসঙ্গত এবং নিরাপদ কিনা তা পরীক্ষা করুন; মেশ রোলার এবং সিলিন্ডার, সিলিন্ডার এবং প্রিন্টিং রোলারের মধ্যে আপেক্ষিক অবস্থান সামঞ্জস্য করুন (এই সময়ে, চাপের অবস্থায় বায়ু উত্সে সংযুক্ত করা উচিত), এবং নিশ্চিত করুন যে বাম এবং ডান, উপরের এবং নীচের সমান্তরাল, একটি গেজ (ফিলার) চেক দিয়ে। (মেশিনের বর্তমান সংস্করণের বেধ 1.7 মিমি, পেস্ট প্লেটের পুরুত্ব 0.38 মিমি, দুটির বেধের দিকে মনোযোগ দিন,বিন্যাসের বেধ সামঞ্জস্য করুন)।

(4) কালি যোগ করার আগে, ভিজা নন-ফাইবার কাপড়ের আবেদন, নেট রোলার সমস্ত রোল পৃষ্ঠ, আলতো করে আবার মুছা, যাতে পরিষ্কার করা যায়; স্ক্র্যাপার যোগ করার আগে, একই স্যাঁতসেঁতে কাপড় দিয়ে প্রান্তটি হালকাভাবে ঘষুন।

রোলারটি ঘোরানোর আগে, কালি যোগ করুন (নিশ্চিত করতে সান্দ্রতা এবং PH মান থাকতে হবে) কালি দিয়ে নেট রোলারের মাইক্রো ঘূর্ণন, সাবধানে ইনস্টল করা স্ক্র্যাপার, ট্রান্সভার্স মুভমেন্ট বেশ কয়েকবার (নেট রোলারে বা স্ক্র্যাপিং ছুরির ঘূর্ণনে নাকাল শুকিয়ে যাবেন না), স্ক্র্যাপিং ছুরি চাপ খুব বড় হওয়া উচিত নয়, খুব ছোট নয়। কালি ছাড়াই জালের পৃষ্ঠে চাপ সামঞ্জস্য করার পরামর্শ দেওয়া হয় (অর্থাৎ পরিষ্কার স্ক্র্যাপিং), তারপর চাপ কমিয়ে দিন যাতে কালি প্রদর্শিত হয়।রোল পৃষ্ঠ, এবং সামান্য চাপ বাড়ান যাতে রোল পৃষ্ঠে কোন কালি প্রদর্শিত না হয়। এই সময়ে, চাপ সামঞ্জস্য করা এবং ছুরির প্রান্তের সরল রেখাটি মেশ রোলের রোলারের লাইনের সম্পূর্ণ সমান্তরাল রয়েছে তা নিশ্চিত করা উপযুক্ত বলে মনে করা হয় (তীক্ষ্ণ প্রান্তটি কাটা থেকে রোধ করতে পুরানো স্ক্র্যাপার ইনস্টল করার এবং সরানোর সময় গ্লাভস পরিধান করুন)। অত্যধিক চাপ জাল রোল জীবন প্রভাবিত করে; খুব ছোট যথাযথ ভূমিকা অর্জন করতে পারে না, অতিরিক্ত কালি বন্ধ করে দেয়,মুদ্রণের রঙের পার্থক্য কমাতে, বিন্দুর স্বচ্ছতা উন্নত করুন। কালি যত পাতলা হবে, তত বেশি আপনি হাইলাইট ডটের মুদ্রণ প্রভাব নিয়ন্ত্রণ করতে পারবেন। নেট রোলারটি ঘোরান এবং ছুরির প্রান্ত দ্বারা সৃষ্ট উল্লম্ব কালি বারটি পর্যবেক্ষণ করুন। যদি কালি স্তরটি মসৃণ এবং অভিন্ন না হয় তবে আপনি কালি স্ক্র্যাপারের ব্লেডটি পরীক্ষা করে দেখতে পারেন যে শারীরিক ক্ষতি বা মরিচা আছে কিনা বা এটি নির্দিষ্ট কালি স্ক্র্যাপারে আলগা স্ক্রু হতে পারে, ফলস্বরূপ ফলক এবং জাল রোলার শ্যাফ্ট লাইন সমান্তরাল নয়; ইনএছাড়াও, স্থানীয় স্ক্র্যাপার এবং রোলারের পৃষ্ঠের মধ্যে যোগাযোগের চাপ পরিবর্তন করতে স্ক্র্যাপার ফ্রেমের স্ক্রুটি সাবধানে সামঞ্জস্য করা উচিত।

(ছোট ত্রুটি সহ কালি স্ক্র্যাপার সহজে স্ক্র্যাপ করবেন না। এটি এলোমেলোভাবে অন্যান্য অতিরিক্ত মুদ্রণ ইউনিটগুলিতে চালানো যেতে পারে এবং তারপর ত্রুটিগুলি সরে যাওয়ার পরে ব্যবহার করা যেতে পারে)। একটি স্ক্র্যাপার তার জীবনের উপর ব্যবহার করা যেতে পারে যদিও এটি কয়েক মিলিমিটার প্রস্থ শেভ করে ফেলেছে। এছাড়াও প্যাটার্ন অবস্থান অনুযায়ী সামঞ্জস্য করা যেতে পারে.

ব্লেডের বেধ জাল রোলারের লাইনের সংখ্যা অনুযায়ী নির্বাচন করা যেতে পারে। রঙ ওভারপ্রিন্ট করার সময়, উচ্চ নেটওয়ার্ক তারের সাথে জাল রোলার ব্যবহার করা উচিত এবং পাতলা ফলকটি নির্বাচন করা উচিত। এবং মুদ্রণ ক্ষেত্র, সাধারণত পুরু লাইন রোলার সংখ্যা ব্যবহার করুন, বড় ঘর্ষণ দ্বারা উত্পন্ন রুক্ষ পৃষ্ঠ, তাই ঘন ফলক নির্বাচন করা উচিত.

ব্লেডটি পরিষ্কার করার পরে, আর্দ্রতা দূর করতে এবং ব্লেডটিকে মরিচা ও খাঁজ তৈরি থেকে রক্ষা করার জন্য এটিকে অ্যালকোহল দিয়ে প্রলেপ দিতে হবে।

কালি রোলার স্ক্র্যাপিং কালির প্রিন্টিং ডিভাইসের জন্য, কালির পরিমাণ নিম্নলিখিত দিকগুলি দ্বারা নির্ধারিত হয়: কালি রোলার এবং জাল কালি স্থানান্তর রোলারের মধ্যে প্রেস যত শক্ত হবে, কালির পরিমাণ তত কম হবে; কালি রোলারের কঠোরতা যত বেশি, কালি তত কম। যদি কালি রোলারটি খুব নরম হয়, এমনকি যদি কালি রোলার এবং জাল কালি স্থানান্তর রোলারটি শক্তভাবে চাপানো হয়, কালিটি স্ক্র্যাপ করা যাবে না, ফলে অত্যধিক কালি হয়; দ্রুত মুদ্রণ গতি, আরো কালি; নিচেরকালি সান্দ্রতা, কম কালি।

মুদ্রণ গতি এবং কালি সান্দ্রতা. যখন কালি রোলার স্ক্র্যাপিং ডিভাইস ব্যবহার করা হয়, যদি মুদ্রণের গতি দ্রুত হয়, কালি জাল রোলার এবং কালি রোলারকে জোরদার করার জন্য ধাক্কা দেয়, কালির সান্দ্রতা যত বেশি হবে, প্রবণতা তত বেশি শক্তিশালী হবে, যাতে কালির পরিমাণ সীমাবদ্ধ করা কঠিন। অতএব, যখন মুদ্রণের গতি দ্রুত হয়, তখন কালির সান্দ্রতা হ্রাস করা উচিত এবং এর বিপরীতে, কালির সান্দ্রতা বৃদ্ধি করা উচিত।

প্রকৃত উৎপাদনে, যখন একটি স্ক্র্যাপার সহ প্রিন্টিং প্রেস ব্যবহার করা হয়, ওয়ার্কশপের আপেক্ষিক আর্দ্রতা 60%~70%, এবং তাপমাত্রা প্রায় 25℃। (ওয়ার্কশপটি ধ্রুবক তাপমাত্রা এবং আর্দ্রতা হওয়া উচিত, কারণ ফ্লেক্সোগ্রাফিক প্রিন্টিং মেশিনের কাগজের রাস্তাটি খুব দীর্ঘ, যদি আপনি ধ্রুবক তাপমাত্রা, আর্দ্রতা, গুণমান নিশ্চিত করতে না পারেন তবে তা আয়ত্ত করা কঠিন)। যখন কালির তাপমাত্রা এবং সান্দ্রতা পরিবর্তন হয়, তখন মুদ্রণের গুণমান ভিন্ন হয়। এর ধারাবাহিকতা বজায় রাখার জন্যমুদ্রণের গুণমান, কালি সান্দ্রতার ধারাবাহিকতা বজায় রাখা প্রয়োজন।

চার, শুকানো, কাটা, ডাই-কাটিং:

1. শুকানো

কালি স্তরের বেধ এবং শুষ্কতা অনুযায়ী গরম বাতাসের পরিমাণ সঠিকভাবে সামঞ্জস্য করুন। প্রিন্টিং কালি সাবস্ট্রেটে স্থানান্তরিত হয়, সাবস্ট্রেটের তরল কালি তরলতা হারায় এবং শক্ত হয়ে যায়, যাতে ফলো-আপে বিভিন্ন ধরণের কাজ নোংরা না ঘষে, ঘর্ষণ প্রতিরোধের জন্য প্রথম রঙের কালি রোধ করতে দ্বিতীয় রঙের কালি ভেজা বা দ্বিতীয় রঙ, প্রথম রঙের কালি রঙ মেশানো। কালি শুকানোর জন্য তরল থেকে কঠিন প্রক্রিয়ায় এই পরিবর্তন। ইউনিট ফ্লেক্সো প্রিন্টিং মেশিনপ্রতিটি ইউনিটের পিছনে একটি ড্রায়ার দিয়ে সজ্জিত, বাতাসকে গরম করার জন্য ইনফ্রারেড বৈদ্যুতিক হিট পাইপ ব্যবহার করে, এবং উত্তপ্ত বাতাস প্রিন্ট করা সাবস্ট্রেট উপাদানে উচ্চ গতিতে প্রবাহিত হয়, একটি প্রভাব বায়ুর পর্দা তৈরি করে, চলমান কাগজের সাথে সংযুক্ত বায়ু স্তর ভেঙ্গে, যাতে সর্বোত্তম শুকানোর প্রভাব অর্জন করা যায়। ফিল্ড প্রিন্টিংয়ের জন্য মোটা কালি স্তর ব্যবহার করার সময়, সাবস্ট্রেট উপাদানের ধরন এবং এর শোষণ ক্ষমতা সম্পূর্ণরূপে বিবেচনা করা উচিত, কারণ ফ্লেক্সো প্রিন্টিংয়ে ব্যবহৃত বেশিরভাগ কালিজল-ভিত্তিক কালি, উদ্বায়ী শুকানোর প্রধান, কখনও কখনও শুকানোর সমস্যার কারণে ফ্লেক্সো প্রিন্টিং মেশিনের গতিকে প্রভাবিত করে। এই ক্ষেত্রে, বায়ুপ্রবাহের প্রভাব বেগ বাড়ানোর চেষ্টা করুন এবং অনুপ্রবাহকে অভিন্ন করার চেষ্টা করুন; কারণ কালি পেইন্টিংয়ের জন্য, শুকানোর প্রভাবে শুকানোর বায়ু প্রবাহের প্রভাবের গতি গরম করার চেয়ে বড়, এবং মুদ্রণ উপাদানের তাপ উপাদানটির অত্যধিক বিকৃতি ঘটাতে খুব বড়, যার ফলে ভুল ওভারপ্রিন্টিং হয়।

2. কাটিং: ক্রসকাটিং

ইউনিট ফ্লেক্সো প্রিন্টিং মেশিন কাটিং (ডাই কাটিং) এর জন্য দুটি ধরণের বর্জ্য প্রান্ত উপকরণ রয়েছে, একটি স্ক্র্যাপ কাগজ, অন্যটি বর্জ্য প্রান্তের উপকরণগুলি একসাথে সংযুক্ত। বর্জ্য প্রান্ত উপাদান যা ডাই কাটা বা কাটার পরে কাগজ সরানো চালিয়ে যেতে পারে, রিওয়াইন্ডিং পুনরুদ্ধারের জন্য রিওয়াইন্ডিং ব্যবহার করা যেতে পারে। উপরন্তু, ডাই কাটার সাপেক্ষে মুদ্রণ উপাদানের ট্রান্সভার্স অবস্থান প্রস্থের সংকীর্ণ দিকে বর্জ্য পদার্থের ফাটল এড়াতে কেন্দ্রীভূত হওয়া উচিত,শাটডাউন ঘটাচ্ছে। এটি অপসারণ করার জন্য স্তর অধীনে ভ্যাকুয়াম. ছুরি চাপ, ভারসাম্য প্রয়োজন, চাপ খুব বড় হতে পারে না, শুধু কাগজ কাটা উপযুক্ত.