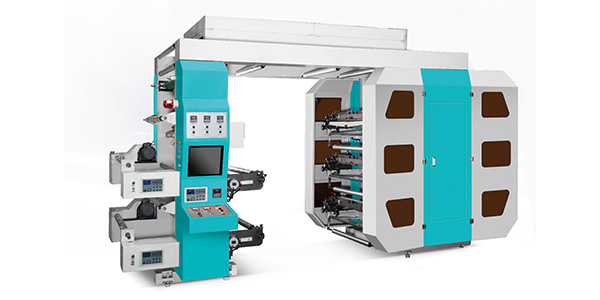

Cómo utilizar bien la prensa flexográfica

Primero, prepárate antes de comenzar.

1. Establecer conciencia de seguridad y hacer un buen trabajo de protección de seguridad.

Todos los operadores flexográficos deben desarrollar el hábito de trabajar de forma segura. También se enfatiza un entorno operativo seguro.

No está permitido usar pantuflas mientras trabaja en el taller. El dobladillo de la camisa no debe quedar expuesto, los botones del mono deben estar abotonados y los puños deben estar abotonados para evitar que la imprenta entre en contacto con las partes móviles. La tapa no debe abrirse durante el funcionamiento mecánico de la imprenta. Limpie el paño de la máquina y las herramientas útiles deben colocarse en un recipiente o posición fija. En todo momento esté muy atento a posibles cosas peligrosas y relacionadas.situaciones. Practica la seguridad en todo momento.

2. Preparación de la puesta en marcha (incluido el mantenimiento del equipo):

En comparación con otros métodos de impresión, la impresión flexográfica tiene principalmente las siguientes características: estructura de equipo simple, fácil operación y mantenimiento. El equipo ocupa menos área y la tasa de utilización de la planta es alta. Materiales ampliamente utilizados, gran adaptabilidad a diversos materiales. Placa: velocidad de fabricación y bajo coste. Mejores condiciones de trabajo, sin contaminación ambiental. La capacidad de procesamiento de la línea es fuerte, ciclo de producción corto y alta eficiencia. Adecuado para impresión media y corta.(50.000 ~ 100.000), calidad confiable del producto, impresión prolongada, calidad estable y tono consistente.

El funcionamiento de una máquina de impresión flexográfica es simple y fácil de dominar, pero para imprimir productos de buena calidad, no se puede tomar ningún vínculo a la ligera. Se deben realizar los siguientes preparativos antes de poner en marcha la máquina:

① Antes de arrancar la máquina, verifique si la parte indicadora de la fuente de alimentación es normal; Si la fuente de aire supera los 6MP; Agregue aceite 40# en rotación, piezas alternativas; Estación de impresión entre el rodillo de impresión, el cilindro portaplanchas, el rodillo y la lubricación mutua de engranajes. (Agregue aceite para engranajes (grasa) de viscosidad ultra alta en el engranaje de ajuste pequeño, para que la máquina pueda transferirse a otros engranajes después de la operación y no afecte la superficie del rodillo, el cilindro de la placa esadecuado); La lubricación de la parte de potencia debe comprobarse periódicamente y la holgura del cojinete del engranaje cónico del lado de potencia debe comprobarse y ajustarse al mismo tiempo. Descargue agua en el triplete (preferiblemente agregue un filtro de aire en la fuente de aire); Antes y después del inicio, se debe prestar atención al funcionamiento de cada parte de lo anormal.

(2) La humedad del taller de impresión es relativamente alta. Además de la lubricación normal de cada turno, la superficie de todas las piezas (excepto la pintura) debe recubrirse con aceite (incluida la cuchilla para romper) cuando la máquina está apagada; Limpiar con un paño al encender.

(3) Mantenimiento del equipo: dos horas antes del trabajo cada fin de semana es el tiempo de garantía semanal legal. El personal de la máquina debe realizar una inspección exhaustiva del equipo, reparar (o reemplazar piezas), lubricar, depurar y limpiar. Una vez que el taller haya sido inspeccionado y calificado, la producción podrá iniciarse la próxima vez.

Dos, (citado) sustrato (papel): (tensión, parte de corrección):

El mecanismo de desenrollado sirve principalmente para completar el desenrollado de la banda bajo ciertas condiciones de velocidad y tensión, mantener el estado estable correspondiente y completar la costura automática o manual de la banda. El mecanismo de desenrollado es un mecanismo accionado sin energía. Ajusta el suministro de papel por sí mismo principalmente según las necesidades de alimentación de papel de la unidad de impresión (la velocidad de rotación del papel que tira de la banda). La velocidad de rotación de la web está controlada por el polvo magnético.freno y el carrete.

La prensa tiene requisitos estrictos en cuanto a tensión de la banda, suavidad de la superficie y uniformidad del espesor. Según los requisitos de los diferentes productos, la blancura y el brillo del papel también se pueden elegir.

El sustrato del tambor (papel) debe instalarse en el medio del desenrollador, la desviación izquierda y derecha no debe exceder los 5 mm (se puede delimitar en la línea desenrollador), para facilitar la operación. Al pedir papel web, debe prestar atención al tamaño del núcleo y al rango del diámetro exterior del rollo de papel. Si excede el límite, no se puede instalar ni utilizar. Cuando el carrete se levanta rápidamente en su lugar, el rollo de papel debe girarse circunferencialmente con la mano para garantizar que el engranaje esté acoplado.correctamente y luego abra (empuje) la varilla de soporte anticaída; El proceso de la máquina debe seguir la ruta del papel y, de acuerdo con el grosor del papel y las condiciones de impresión, configurar el valor de tensión empírico. Tensión de desenrollado (papel de 230 g, ∮1200 mm, 20 voltios; 80 g, ∮1200 mm, 14 voltios); La segunda tensión es generalmente de 5 a 6 voltios. Para garantizar que el material de impresión antes de ingresar a la unidad de impresión, la posición transversal sea estable, el cabezal fotoeléctrico de la corrección automáticael dispositivo puede verificar la desviación de la posición transversal de un cierto borde del material de impresión y ajustar la posición transversal del papel de acuerdo con la posición del patrón de la placa de impresión, para garantizar que el borde del rollo de material esté siempre en una posición constante de la máquina de impresión (posición transversal); (El llamado ajuste transversal consiste en ajustar la posición del papel a lo largo del eje axial del rodillo de la máquina; a veces, el patrón de la placa de impresión hacia un lado debeajustar la posición horizontal de todo el rollo de papel, generalmente un ajuste manual de una sola vez). Una vez que el material de impresión ingresa a la unidad de impresión, la estabilidad de la posición transversal estará garantizada por la precisión de instalación de la propia máquina y el paralelismo entre los rodillos.

Tres, rodillo de instalación, rodillo portaplanchas e impresión:

La unidad de impresión es la parte principal de la máquina y completa el proceso principal de impresión: incluido el suministro de tinta, la impresión, el secado, etc.

① en el cartucho:

Posicionamiento del cartucho de tinta, soporte de primera mano, posicionamiento del orificio lateral eléctrico después de ajustar el pasador de posicionamiento del lado operativo, luego, ojo, empuje manual, verifique la precisión y estabilidad del cartucho de tinta, para asegurarse de que no afecte el trabajo del rodillo de malla y del cilindro, imprima para agregar tinta en cualquier momento, la tinta debe prestar atención al exterior del goteo, fugas en la impresión.

② En el caso de que el nivel de tinta esté apagado, instale el rodillo. El rodillo en el posicionamiento de la máquina, primero ajusta la rotación de la ranura y la ranura en el bloque deslizante se alinea repetidamente (perpendicular al plano horizontal o paralelo); En segundo lugar, soporte manual, máquina enrolladora de malla, equipada con herramientas auxiliares; Preste atención al ajuste, el saliente del rodillo en la posición de la ranura vertical horizontal, posicionamiento colocado y luego gire el rodillo con la mano, verifique la precisión de suposición, retire la capa protectora; Al mismo tiempo, preste atención a todos los rodillos, cilindros portaplanchas y engranajes del rodillo de impresión, en el estado de engrane aproximado, los tres no giran. La carga y descarga debe prestar especial atención a la colisión de la superficie y la superficie metálica (debido a razones materiales, la superficie de la colisión del rodillo es fácil de causar daños permanentes). En el proceso de uso, la posición y equipamiento del rodillo, según la confirmación de la impresión.calidad. (El personal profesional debe verificar estrictamente la muestra, con una lupa de 50 aumentos, para determinar si la placa es correcta o no; cuál es la condición de la red; si el color y el contenido son consistentes con la muestra; se puede poner en producción después de la inspección). El orden de los colores determina la posición del rodillo, por lo que se debe cambiar con frecuencia, preste atención a la seguridad.

(3) Ajuste la posición del bloque deslizante en ambos lados del marco de acuerdo con el diámetro de la placa, de modo que el orificio esté básicamente al nivel del rodillo de impresión; Luego mano (no puede tener aceite) para ayudar a la versión, proteger la página; El eje del cartucho de la versión de cartucho se puede insertar normalmente presionando la tecla de ajuste del pasador al insertarlo; Después de la inserción, mueva el cilindro a lo largo del lateral para que los dos entren en estado de pasador mutuo. Revisión aproximada y ajuste aproximado de la horizontal.posición de impresión y comprobar si es razonable y segura; Ajuste la posición relativa entre el rodillo de malla y el cilindro, el cilindro y el rodillo de impresión (en este momento, deben estar conectados en la fuente de aire, bajo el estado de presión), y asegúrese de que la izquierda y la derecha, la parte superior e inferior sean paralelas, con un calibrador (sensor). (El espesor de la versión actual de la máquina es de 1,7 mm, el espesor de la placa de pasta es de 0,38 mm, preste atención al espesor de los dos,ajustar el grosor del formato).

(4) Antes de agregar tinta, aplique un paño húmedo sin fibra, pase el rodillo de red por toda la superficie del rodillo y limpie suavemente nuevamente para limpiar; Antes de añadir el raspador, frota ligeramente el borde con el mismo paño húmedo.

Antes de girar el rodillo, agregue tinta (debe haber viscosidad y valor de PH para garantizar) micro rotación del rodillo de red con tinta, raspador cuidadosamente instalado, movimiento transversal varias veces (no esmeril en seco en el rodillo de red o en la rotación de la cuchilla raspadora), la presión de la cuchilla raspadora debe ser adecuada, ni demasiado grande ni demasiado pequeña. Se recomienda ajustar la presión a la superficie de la malla sin tinta (es decir, raspar limpio), luego reducir la presión para que aparezca tinta en lasuperficie del rollo y aumente ligeramente la presión para que no aparezca tinta en la superficie del rollo. En este momento, se considera apropiado ajustar la presión y asegurarse de que la línea recta del filo de la cuchilla sea completamente paralela a la línea del rodillo del rollo de malla (use guantes al instalar y retirar el raspador viejo para evitar que el filo corte). Demasiada presión afecta la vida útil del rollo de malla; Demasiado pequeño no puede lograr el papel debido, raspa el exceso de tinta,reduzca la diferencia de color de impresión, mejore la claridad del punto. Cuanto más fina sea la tinta, más podrá controlar el efecto de impresión del punto resaltado. Gire el rodillo de red y observe la barra de tinta vertical causada por el filo de la cuchilla. Si la capa de tinta no es lisa y uniforme, puede revisar la hoja del raspador de tinta para ver si hay daños físicos u óxido, o puede haber tornillos flojos en el raspador de tinta fijo, lo que hace que la hoja y la línea del eje del rodillo de malla no sean paralelas; EnAdemás, el tornillo del marco del raspador debe ajustarse cuidadosamente para cambiar la presión de contacto entre el raspador local y la superficie del rodillo.

(No deseche fácilmente el raspador de tinta con defectos pequeños. Puede utilizarlo aleatoriamente en otras unidades de impresión de repuesto y luego usarlo después de eliminar los defectos). Se puede utilizar un raspador durante su vida útil incluso si se le han recortado unos pocos milímetros de ancho. También se puede ajustar según la posición del patrón.

El espesor de la hoja se puede seleccionar según el número de líneas del rodillo de malla. Al sobreimprimir en color, se debe utilizar el rodillo de malla con cable de red alto y se debe seleccionar la hoja más delgada. Y en el campo de impresión, generalmente se utiliza la cantidad de rodillos de línea gruesa, la superficie rugosa generada por una gran fricción, por lo que se debe elegir una hoja más gruesa.

Después de limpiar la hoja, se debe cubrir con alcohol para eliminar la humedad y evitar que se oxide y se forme una muesca.

Para el dispositivo de impresión de tinta raspadora con rodillo entintador, la cantidad de tinta está determinada por los siguientes aspectos: cuanto más apretada sea la presión entre el rodillo entintador y el rodillo de transferencia de tinta de malla, menor será la cantidad de tinta; Cuanto mayor sea la dureza del rodillo entintador, menos tinta. Si el rodillo de tinta es demasiado blando, incluso si el rodillo de tinta y el rodillo de transferencia de tinta de malla se presionan con fuerza, la tinta no se puede raspar, lo que resulta en un exceso de tinta; Cuanto más rápida sea la velocidad de impresión, más tinta; Cuanto menor sea elviscosidad de la tinta, menos tinta.

Velocidad de impresión y viscosidad de la tinta. Cuando se utiliza el dispositivo raspador del rodillo de tinta, si la velocidad de impresión es rápida, la tinta empuja el rodillo de malla y el rodillo de tinta para fortalecer la fuerza, cuanto mayor es la viscosidad de la tinta, más fuerte es la tendencia, por lo que la cantidad de tinta es difícil de limitar. Por lo tanto, cuando la velocidad de impresión es rápida, se debe reducir la viscosidad de la tinta y, viceversa, se debe aumentar la viscosidad de la tinta.

En la producción real, cuando se utiliza la imprenta con raspador, la humedad relativa del taller es de 60%~70% y la temperatura es de aproximadamente 25 ℃. (El taller debe tener temperatura y humedad constantes, porque el camino del papel de la máquina de impresión flexográfica es muy largo, si no se puede garantizar una temperatura, humedad y calidad constantes es difícil de dominar). Cuando la temperatura y la viscosidad de la tinta cambian, la calidad de impresión es diferente. Para mantener la consistencia decalidad de impresión, es necesario mantener la consistencia de la viscosidad de la tinta.

Cuatro, secado, corte, troquelado:

1. Secado

Ajuste correctamente el volumen de aire caliente según el espesor y la sequedad de la capa de tinta. Al imprimir la tinta se transfiere al sustrato, la tinta líquida sobre el sustrato pierde fluidez y se vuelve sólida, de modo que en el seguimiento varios tipos de trabajo no se ensucian, resistencia a la fricción para evitar que la tinta del primer color se humedezca con la tinta del segundo color o el segundo color, la tinta del primer color se mezcla. Este cambio de proceso líquido a sólido para el secado de tinta. La unidad de máquina de impresión flexográfica esequipado con una secadora detrás de cada unidad, que utiliza un tubo de calor eléctrico infrarrojo para calentar el aire, y el aire caliente se sopla al material del sustrato impreso a alta velocidad, formando una cortina de aire de impacto, rompiendo la capa de aire adherida al papel en circulación, para lograr el mejor efecto de secado. Cuando se utilizan capas de tinta más gruesas para la impresión sobre el terreno, se debe tener plenamente en cuenta el tipo de material del sustrato y su capacidad de absorción, ya que la mayor parte de la tinta utilizada en la impresión flexográfica esTinta a base de agua, el secado volátil es el principal, a veces debido a problemas de secado que afectan la velocidad de la máquina de impresión flexográfica. En este caso, intente aumentar la velocidad de impacto del flujo de aire y trate de uniformar el flujo transversal; Porque para la pintura con tinta, la velocidad de impacto del flujo de aire de secado sobre el efecto de secado es mayor que el calentamiento, y el calor del material de impresión es demasiado grande para causar una deformación excesiva del material, lo que resulta en una sobreimpresión inexacta.

2. Corte: transversal

Hay dos tipos de materiales de borde de desecho para la unidad de corte con máquina de impresión flexográfica (troquelado), uno es papel de desecho y el otro está conectado entre sí. Para el material de borde de desecho que puede continuar moviendo el papel después del troquelado o corte, se puede utilizar el rebobinado para la recuperación del rebobinado. Además, la posición transversal del material de impresión con respecto a la troqueladora debe estar centrada para evitar la fractura del material de desecho en el lado estrecho del ancho.provocando el cierre. Aspira debajo del sustrato para eliminarlo. Presión del cuchillo, es necesario equilibrarla, la presión no puede ser demasiado grande, simplemente cortar el papel es apropiado.