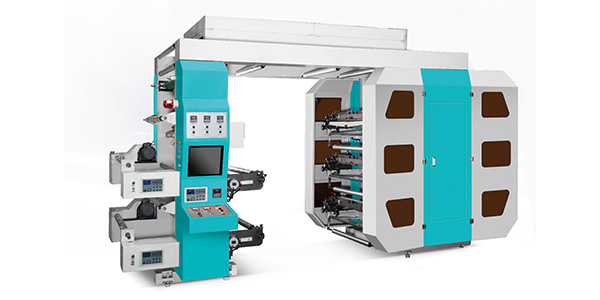

Comment bien utiliser la presse flexographique

Tout d’abord, préparez-vous avant de commencer

1. Établir une sensibilisation à la sécurité et faire un bon travail de protection de la sécurité.

Tous les opérateurs de flexographie doivent développer l’habitude de travailler en toute sécurité. Un environnement opérationnel sûr est également mis en avant.

Il est interdit de porter des pantoufles lorsque vous travaillez dans l'atelier. L'ourlet de la chemise ne doit pas être exposé, les boutons de la salopette doivent être boutonnés et les poignets doivent être boutonnés pour éviter que la presse à imprimer ne soit impliquée dans les pièces mobiles. Le couvercle ne doit pas être ouvert pendant le fonctionnement mécanique de la presse à imprimer. Essuyez le chiffon de la machine et les outils pratiques doivent être placés dans un récipient ou une position fixe. Soyez à tout moment très conscient des choses potentiellement dangereuses et dessituations. Pratiquez la sécurité à tout moment.

2. Préparation au démarrage (y compris maintenance des équipements) :

Par rapport à d'autres méthodes d'impression, l'impression flexographique présente principalement les caractéristiques suivantes : structure d'équipement simple, utilisation et maintenance faciles. L'équipement occupe moins de surface, le taux d'utilisation de l'usine est élevé. Matériaux largement utilisés, forte adaptabilité à divers matériaux. Plaque – rapidité de fabrication, faible coût. Conditions de travail améliorées, pas de pollution environnementale. La capacité de traitement de la ligne est forte, cycle de production court, haute efficacité. Convient aux impressions moyennes et courtes(50 000 ~ 100 000), qualité de produit fiable, longue durée d'impression, qualité stable, ton cohérent.

Le fonctionnement de la machine d’impression flexo est simple et facile à maîtriser, mais pour imprimer des produits de bonne qualité, aucun lien ne peut être pris à la légère. Les préparations suivantes doivent être effectuées avant de démarrer la machine :

① Avant de démarrer la machine, vérifiez si la partie indicatrice de l'alimentation électrique est normale ; Si la source d'air atteint plus de 6MP ; Ajouter de l'huile 40# en rotation, pièces alternatives ; Station d'impression entre le rouleau d'impression, le cylindre porte-plaque, le rouleau, lubrification mutuelle des engrenages. (Ajoutez de l'huile pour engrenages à très haute viscosité (graisse) sur le petit engrenage de réglage, de sorte que la machine puisse être transférée vers d'autres engrenages après le fonctionnement et n'affecte pas la surface du rouleau, le cylindre à plaque estapproprié); La lubrification de la partie puissance doit être vérifiée régulièrement, et le jeu du roulement de l'engrenage conique côté puissance doit être vérifié et ajusté en même temps. Évacuer l'eau dans le triplet (ajouter de préférence un filtre à air au niveau de la source d'air) ; Avant et après le démarrage, il convient de prêter attention au fonctionnement de chaque partie de l'anormal.

(2) L'humidité de l'atelier d'impression est relativement importante. En plus de la lubrification normale de chaque quart de travail, la surface de toutes les pièces (sauf la peinture) doit être recouverte d'huile (y compris le couteau cassant) lorsque la machine est arrêtée ; Essuyez avec un chiffon lors de la mise sous tension.

(3) Entretien du matériel : deux heures avant le travail chaque week-end est le délai de garantie hebdomadaire légal. Le personnel de la machine doit effectuer une inspection complète de l'équipement, réparer (ou remplacer des pièces), lubrifier, déboguer et essuyer. Une fois l'atelier inspecté et qualifié, la production peut démarrer la prochaine fois.

Deux, (cité) substrat (papier) : (tension, partie correction) :

Le mécanisme de déroulement sert principalement à achever le déroulement de la bande dans certaines conditions de vitesse et de tension, à maintenir l'état stable correspondant et à terminer la couture automatique ou manuelle de la bande. Le mécanisme de déroulement est un mécanisme entraîné sans énergie. Il ajuste lui-même l'alimentation en papier principalement en fonction des besoins de l'alimentation papier de l'unité d'impression (la vitesse de rotation du papier tirant la bande). La vitesse de rotation de la bande est contrôlée par la poudre magnétiquefrein et le moulinet.

La presse a des exigences strictes en matière de tension de la bande, de douceur de surface et d'uniformité de l'épaisseur. Selon les exigences des différents produits, la blancheur et la brillance du papier ont également le choix.

Le substrat du tambour (papier) doit être installé au milieu de la bobine, l'écart gauche et droit ne doit pas dépasser 5 mm (peut être délimité sur la ligne de déroulement), pour faciliter l'opération. Lors de la commande de papier web, vous devez faire attention à la taille du noyau et à la plage de diamètres extérieurs du rouleau de papier. S'il dépasse la limite, il ne peut pas être installé et utilisé. Lorsque la bobine est rapidement mise en place, le rouleau de papier doit être tourné circonférentiellement à la main pour garantir que l'engrenage est engagé.correctement, puis ouvrez (poussez) la tige de support anti-chute ; Le chemin du papier doit être suivi par le processus de la machine et, en fonction de l'épaisseur du papier et des conditions d'impression, définir la valeur de tension empirique. Tension de déroulement (papier 230g, ∮1200mm, 20 volts ; 80g, ∮1200mm, 14 volts) ; La deuxième tension est généralement de 5 à 6 volts. Afin de garantir que le matériau d'impression avant d'entrer dans l'unité d'impression, la position transversale est stable, la tête photoélectrique de la correction automatiquele dispositif peut vérifier l'écart de la position transversale d'un certain bord du matériau d'impression et ajuster la position transversale du papier en fonction de la position du motif de la plaque d'impression, pour garantir que le bord du rouleau de matériau est toujours dans une position constante de la machine d'impression (position transversale) ; (Le réglage dit transversal consiste à ajuster la position du papier le long de l'axe axial du rouleau de la machine ; parfois, le motif de la plaque d'impression d'un côté doitajuster la position horizontale de l'ensemble du rouleau de papier, généralement un réglage manuel unique). Une fois le matériau d'impression entré dans l'unité d'impression, la stabilité de la position transversale sera assurée par la précision d'installation de la machine elle-même et le parallélisme entre les rouleaux.

Trois, rouleau d'installation, rouleau de plaque et impression :

L'unité d'impression est la partie principale de la machine, complète le processus principal d'impression : y compris l'alimentation en encre, l'impression, le séchage, etc.

① sur la cartouche :

Positionnement de la cartouche d'encre, support de première main, pour alimenter le positionnement du trou latéral après le réglage de la broche de positionnement du côté opérationnel, puis, oeil, poussée manuelle, vérifier la précision et la stabilité de la cartouche d'encre, pour s'assurer qu'elle n'affecte pas le travail du rouleau et du cylindre en maille, impression pour ajouter de l'encre à tout moment, l'encre doit faire attention à l'extérieur du goutte-à-goutte, fuite sur l'impression.

② Si le niveau d'encre est désactivé, installez le rouleau. Le rouleau dans le positionnement de la machine, ajustez d'abord la rotation de la rainure et la rainure dans l'alignement répété du bloc coulissant (perpendiculaire au plan horizontal ou parallèle) ; Deuxièmement, support manuel, machine à rouleaux à mailles, équipée d'outils auxiliaires ; Faites attention au réglage, le bossage du rouleau sur la position de la rainure horizontale verticale, le positionnement placé, puis faites tourner le rouleau à la main, vérifiez l'exactitude de sonposition, retirez la couche protectrice; En même temps, faites attention à tous les rouleaux, cylindres de plaques, engrenages de rouleaux d'impression, dans l'état de maillage grossier, les trois ne tournent pas. Le chargement et le déchargement doivent accorder une attention particulière à la collision entre la surface et la surface métallique (pour des raisons matérielles, la surface de la collision du rouleau est facile à causer des dommages permanents). En cours d'utilisation, la position et l'équipement du rouleau, selon la confirmation de l'impressionqualité. (Le personnel professionnel doit vérifier strictement l'échantillon, avec une loupe 50 fois, pour déterminer si la plaque est correcte ou non ; quel est l'état du réseau ; si la couleur et le contenu sont conformes à l'échantillon ; il peut être mis en production après inspection). L'ordre des couleurs détermine la position du rouleau, il doit donc être changé souvent, faites attention à la sécurité.

(3) Ajustez la position du bloc coulissant des deux côtés du cadre en fonction du diamètre de la plaque, de sorte que le trou soit fondamentalement au niveau du rouleau d'impression ; Puis main (ne peut pas avoir d'huile) pour aider la version, protéger la page ; L'arbre de la cartouche de la version à cartouche peut être normalement inséré en appuyant sur la touche de réglage de la broche lors de l'insertion ; Après l'insertion, déplacez le cylindre le long du côté afin que les deux entrent dans l'état de goupille mutuelle. Vérification grossière et réglage approximatif de l'horizontaleposition d'impression et vérifiez si elle est raisonnable et sûre ; Ajustez la position relative entre le rouleau à mailles et le cylindre, le cylindre et le rouleau d'impression (à ce moment, doivent être connectés à la source d'air, sous l'état de pression), et assurez-vous que la gauche et la droite, le haut et le bas sont parallèles, avec un contrôle de jauge (tâteur). (L'épaisseur de la version actuelle de la machine est de 1,7 mm, l'épaisseur de la plaque de pâte est de 0,38 mm, faites attention à l'épaisseur des deux,ajuster l'épaisseur du format).

(4) Avant d'ajouter de l'encre, appliquez un chiffon humide sans fibres, le rouleau en filet sur toute la surface du rouleau, essuyez à nouveau doucement afin de nettoyer ; Avant d'ajouter le grattoir, frottez légèrement le bord avec le même chiffon humide.

Avant de faire tourner le rouleau, ajoutez de l'encre (la viscosité et la valeur du PH doivent être garanties) micro rotation du rouleau à filet avec de l'encre, grattoir soigneusement installé, mouvement transversal plusieurs fois (ne pas broyer à sec sur le rouleau à filet ou dans la rotation du couteau à gratter), la pression du couteau à gratter doit être appropriée, ni trop grande, ni trop petite. Il est recommandé d'ajuster la pression sur la surface du maillage sans encre (c'est-à-dire un grattage propre), puis de réduire la pression pour que l'encre apparaisse sur la surface.surface du rouleau et augmentez légèrement la pression afin qu'aucune encre n'apparaisse sur la surface du rouleau. À ce stade, il est jugé approprié d'ajuster la pression et de s'assurer que la ligne droite du bord du couteau est complètement parallèle à la ligne du rouleau du rouleau de treillis (portez des gants lors de l'installation et du retrait de l'ancien grattoir pour éviter que le bord tranchant ne coupe). Trop de pression affecte la durée de vie du rouleau de treillis ; Trop petit ne peut pas remplir le rôle dû, gratter l'excès d'encre,Réduisez la différence de couleur d'impression, améliorez la clarté du point. Plus l'encre est fine, plus vous pouvez contrôler l'effet d'impression du point de surbrillance. Faites tourner le rouleau en filet et observez la barre d'encre verticale provoquée par le tranchant du couteau. Si la couche d'encre n'est pas lisse et uniforme, vous pouvez vérifier la lame du grattoir à encre pour voir s'il y a des dommages physiques ou de la rouille, ou s'il s'agit de vis desserrées sur le grattoir à encre fixe, ce qui fait que la lame et la ligne d'arbre du rouleau à mailles ne sont pas parallèles ; DansDe plus, la vis sur le cadre du grattoir doit être soigneusement ajustée pour modifier la pression de contact entre le grattoir local et la surface du rouleau.

(Ne jetez pas facilement le grattoir à encre présentant de petits défauts. Il peut être utilisé de manière aléatoire dans d'autres unités d'impression de rechange, puis utilisé une fois les défauts éliminés). Un grattoir peut être utilisé tout au long de sa vie même s'il a rasé quelques millimètres de largeur. Peut également être ajusté en fonction de la position du motif.

L'épaisseur de la lame peut être sélectionnée en fonction du nombre de lignes du rouleau à mailles. Lors de la surimpression couleur, le rouleau maillé avec câble réseau élevé doit être utilisé et la lame la plus fine doit être sélectionnée. Et dans le domaine de l'impression, utilisez généralement le nombre de rouleaux à lignes épaisses, la surface rugueuse générée par un frottement important, vous devez donc choisir une lame plus épaisse.

Une fois la lame nettoyée, elle doit être enduite d'alcool pour éliminer l'humidité et empêcher la lame de rouiller et de former une encoche.

Pour le dispositif d'impression à rouleau encreur raclant l'encre, la quantité d'encre est déterminée par les aspects suivants : plus la pression entre le rouleau encreur et le rouleau de transfert d'encre à mailles est serrée, moins la quantité d'encre est importante ; Plus la dureté du rouleau encreur est élevée, moins il y a d'encre. Si le rouleau encreur est trop mou, même si le rouleau encreur et le rouleau de transfert d'encre en maille sont pressés fermement, l'encre ne peut pas être grattée, ce qui entraîne un excès d'encre ; Plus la vitesse d'impression est rapide, plus il y a d'encre ; Plus leviscosité de l'encre, moins il y a d'encre.

Vitesse d'impression et viscosité de l'encre. Lorsque le dispositif de grattage du rouleau encreur est utilisé, si la vitesse d'impression est rapide, l'encre pousse le rouleau à mailles et le rouleau encreur pour renforcer la force, plus la viscosité de l'encre est élevée, plus la tendance est forte, de sorte que la quantité d'encre est difficile à limiter. Par conséquent, lorsque la vitesse d’impression est rapide, la viscosité de l’encre doit être réduite et vice versa, la viscosité de l’encre doit être augmentée.

En production réelle, lorsque la presse à imprimer avec grattoir est utilisée, l'humidité relative de l'atelier est de 60% ~ 70% et la température est d'environ 25 ℃. (L'atelier doit avoir une température et une humidité constantes, car le chemin du papier de la machine d'impression flexographique est très long, si vous ne pouvez pas garantir une température, une humidité et une qualité constantes, il est difficile à maîtriser). Lorsque la température et la viscosité de l'encre changent, la qualité d'impression est différente. Pour maintenir la cohérence dequalité d'impression, il est nécessaire de maintenir la cohérence de la viscosité de l'encre.

Quatrièmement, séchage, refendage, découpe :

1. Séchage

Ajustez correctement le volume d'air chaud en fonction de l'épaisseur et de la sécheresse de la couche d'encre. En imprimant l'encre est transférée sur le substrat, l'encre liquide sur le substrat perd sa fluidité et devient solide, de sorte que dans le suivi divers types de travaux ne frottent pas sale, résistance au frottement pour empêcher l'encre de première couleur par l'encre de deuxième couleur humide ou la deuxième couleur, le mélange de couleurs de l'encre de première couleur. Ce passage d'un processus liquide à un processus solide pour le séchage de l'encre. La machine d'impression flexo unitaire estéquipé d'un séchoir derrière chaque unité, utilisant un caloduc électrique infrarouge pour chauffer l'air, et l'air chaud est soufflé vers le matériau de substrat imprimé à grande vitesse, formant un rideau d'air à impact, traversant la couche d'air attachée au papier en cours d'exécution, afin d'obtenir le meilleur effet de séchage. Lors de l'utilisation de couches d'encre plus épaisses pour l'impression sur le terrain, le type de matériau de support et sa capacité d'absorption doivent être pleinement pris en compte, car la majeure partie de l'encre utilisée en impression flexo estencre à base d'eau, le séchage volatile est le principal, parfois en raison de problèmes de séchage qui affectent la vitesse de la machine d'impression flexo. Dans ce cas, essayez d'augmenter la vitesse d'impact du flux d'air et essayez d'uniformiser le flux transversal ; Parce que pour la peinture à l'encre, la vitesse d'impact du flux d'air de séchage sur l'effet de séchage est supérieure à celle du chauffage, et la chaleur du matériau d'impression est trop importante pour provoquer une déformation excessive du matériau, entraînant une surimpression inexacte.

2. Découpe : tronçonnage

Il existe deux types de matériaux de rebut pour la découpe par machine d'impression flexo unitaire (découpe), l'un est du papier brouillon, l'autre est relié entre eux. Pour le matériau de rebut qui peut continuer à déplacer le papier après la découpe ou le refendage, le rembobinage peut être utilisé pour la récupération par rembobinage. De plus, la position transversale du matériau d'impression par rapport à la découpeuse doit être centrée pour éviter la fracture des déchets sur le côté étroit de la largeur,provoquant l'arrêt. Passez l'aspirateur sous le substrat pour le retirer. Pression du couteau, besoin d'équilibrer, la pression ne peut pas être trop importante, il suffit de couper le papier de manière appropriée.